導電孔Viahole又名導通孔,為了達到客戶要求,線路板導通孔必須塞孔,經過大量的實踐,改變傳統的鋁片塞孔工藝,用白網完成PCB電路板板面阻焊與塞孔。生產穩定,質量可靠。

Viahole導通孔起線路互相連結導通的作用,電子行業的發展,同時也促進PCB線路板的發展,也對印制板制作工藝和表面貼裝技術提出更高要求。Viahole塞孔工藝應運而生,同時應滿足下列要求:

導通孔內有銅即可,阻焊可塞可不塞;

導通孔內必須有錫鉛,有一定的厚度要求(4微米),不得有阻焊油墨入孔,造成孔內藏錫珠;

導通孔必須有阻焊油墨塞孔,不透光,不得有錫圈,錫珠以及平整等要求。

隨著電子產品向“輕、薄、短、小”方向發展,PCB也向高密度、高難度發展,因此出現大量SMT、BGA的PCB,而客戶在貼裝元器件時要求塞孔,主要有五個作用:

防止PCB線路板過波峰焊時錫從導通孔貫穿元件面造成短路;特別是我們把過孔放在BGA焊盤上時,就必須先做塞孔,再鍍金處理,便于BGA的焊接。

避免助焊劑殘留在導通孔內;

電子廠表面貼裝以及元件裝配完成后PCB在測試機上要吸真空形成負壓才完成:

防止表面錫膏流入孔內造成虛焊,影響貼裝;

防止過波峰焊時錫珠彈出,造成短路。

導電孔塞孔工藝的實現

對于表面貼裝板,尤其是BGA及IC的貼裝對導通孔塞孔要求必須平整,凸凹正負1mil,不得有導通孔邊緣發紅上錫;導通孔藏錫珠,為了達到客戶的要求,導通孔塞孔工藝可謂五花八門,工藝流程特別長,過程控制難,時常有在熱風整平及綠油耐焊錫實驗時掉油;固化后爆油等問題發生。現根據生產的實際條件,對PCB廠里面做的電路板各種塞孔工藝進行歸納,在流程及優缺點作一些比較和闡述:

注:熱風整平的工作原理是利用熱風將印制電路板表面及孔內多余焊料去掉,剩余焊料均勻覆在焊盤及無阻焊料線條及表面封裝點上,是印制電路板表面處理的方式之一。

一、熱風整平后塞孔工藝

此工藝流程為:板面阻焊→HAL→塞孔→固化。采用非塞孔流程進行生產,熱風整平后用鋁片網版或者擋墨網來完成客戶要求所有要塞的導通孔塞孔。塞孔油墨可用感光油墨或者熱固性油墨,在保證濕膜顏色一致的情況下,塞孔油墨最好采用與板面相同油墨。此工藝流程能保證熱風整平后導通孔不掉油,但是易造成塞孔油墨污染板面、不平整。客戶在貼裝時易造成虛焊(尤其BGA內)。所以許多客戶不接受此方法。

二、熱風整平前塞孔工藝

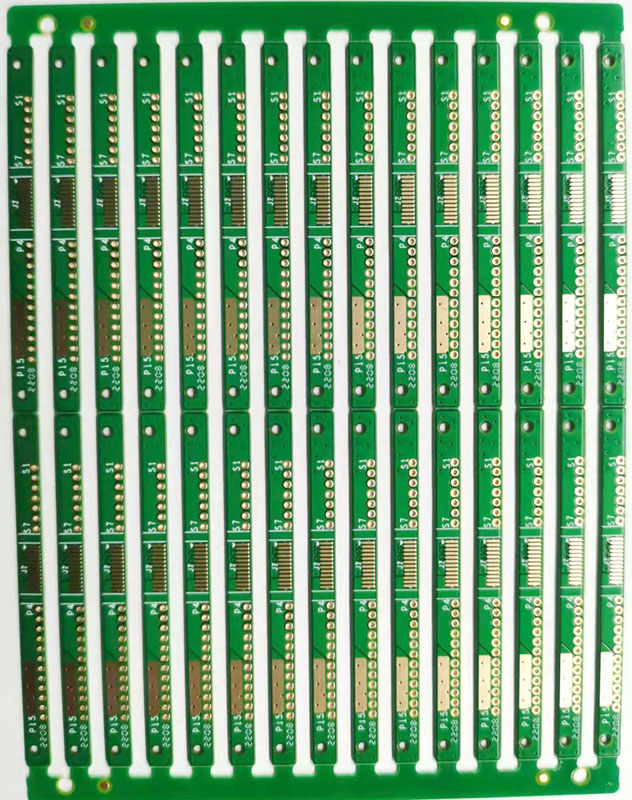

1、用鋁片塞孔、固化、磨板后進行圖形轉移

此工藝流程用數控鉆床,鉆出須塞孔的鋁片,制成網版,進行塞孔,保證導通孔塞孔飽滿,塞孔油墨塞孔油墨,也可用熱固性油墨,其特點必須硬度大,樹脂收縮變化小,與孔壁結合力好。工藝流程為:前處理→塞孔→磨板→圖形轉移→蝕刻→板面阻焊

用此方法可以保證導通孔塞孔平整,熱風整平不會有爆油、孔邊掉油等質量問題,但此工藝要求一次性加厚銅,使此孔壁銅厚達到客戶的標準,因此對整板鍍銅要求很高,且對磨板機的性能也有很高的要求,確保銅面上的樹脂等徹底去掉,銅面干凈,不被污染。許多PCB廠沒有一次性加厚銅工藝,以及設備的性能達不到要求,造成此工藝在PCB廠使用不多。

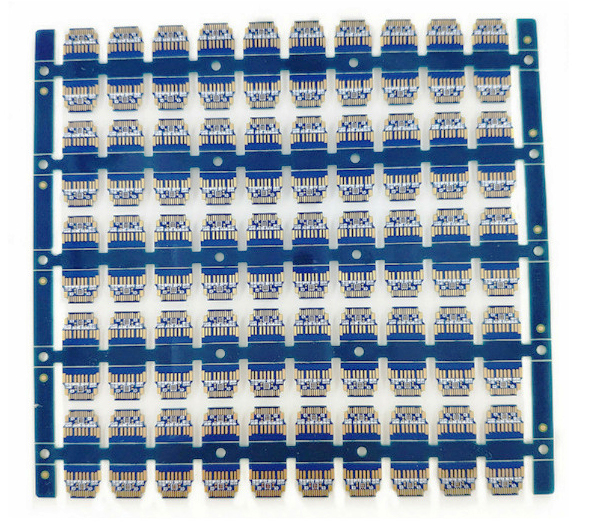

2、用鋁片塞孔后直接絲印板面阻焊

此工藝流程用數控鉆床,鉆出須塞孔的鋁片,制成網版,安裝在絲印機上進行塞孔,完成塞孔后停放不得超過30分鐘,用36T絲網直接絲印板面阻焊,工藝流程為:前處理——塞孔——絲印——預烘——曝光一顯影——固化

用此工藝能保證導通孔蓋油好,塞孔平整,濕膜顏色一致,熱風整平后能保證導通孔不上錫,孔內不藏錫珠,但容易造成固化后孔內油墨上焊盤,造成可焊性不良;熱風整平后導通孔邊緣起泡掉油,采用此工藝方法生產控制比較困難,須工藝工程人員采用特殊的流程及參數才能確保塞孔質量。

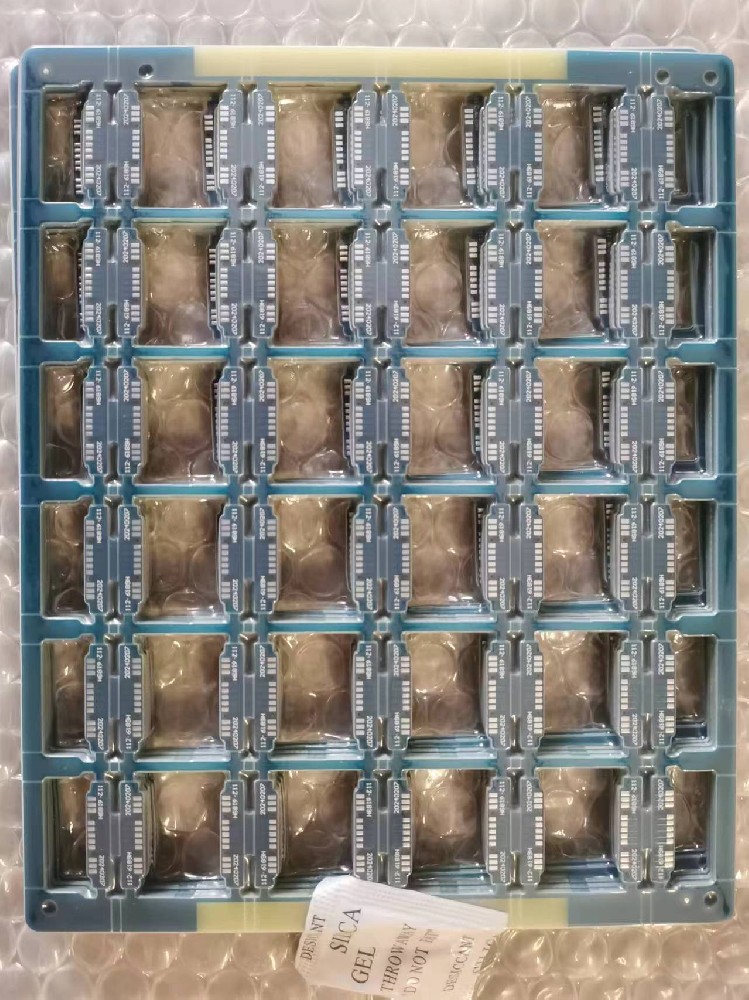

3、鋁片塞孔、顯影、預固化、磨板后進行PCB電路板板面阻焊。

用數控鉆床,鉆出要求塞孔的鋁片,制成網版,安裝在移位絲印機上進行塞孔,塞孔必須飽滿,兩邊突出為佳,再經過固化,磨板進行板面處理,其工藝流程為:前處理——塞孔一預烘——顯影——預固化——板面阻焊

由于此工藝采用塞孔固化能保證HAL后過孔不掉油、爆油,但HAL后,過孔藏錫珠和導通孔上錫難以完全解決,所以許多客戶不接收。

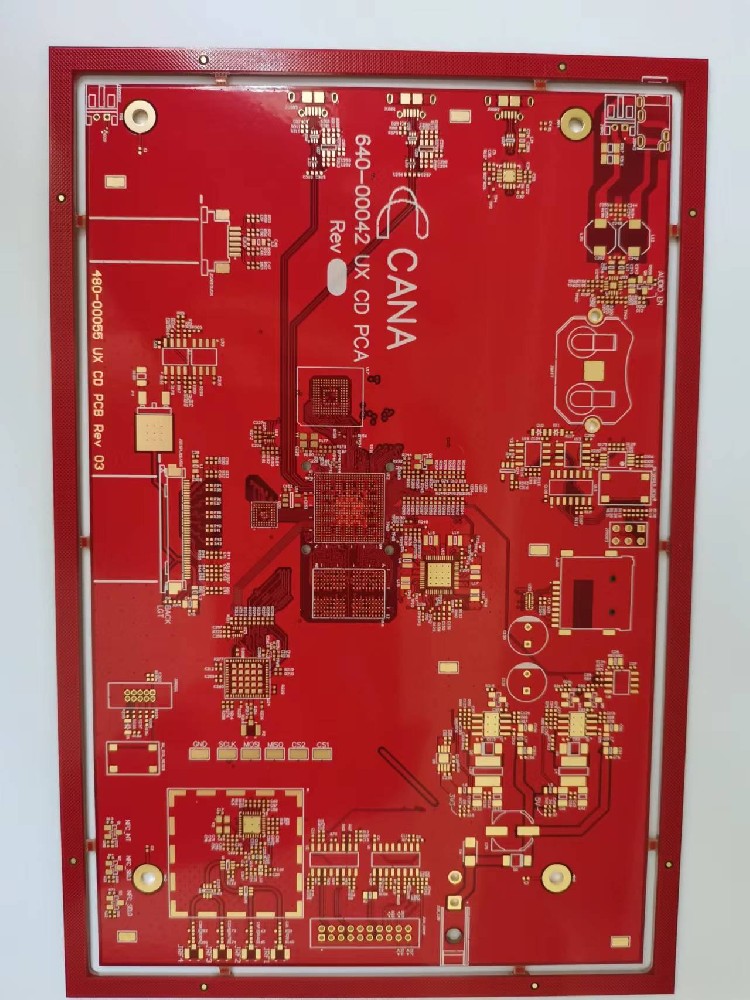

4、PCB電路板面阻焊與塞孔同時完成。

此方法采用36T(43T)的絲網,安裝在絲印機上,采用墊板或者釘床,在完成板面的同時,將所有的導通孔塞住,其工藝流程為:前處理–絲印–預烘–曝光–顯影–固化。

此工藝流程時間短,設備的利用率高,能保證熱風整平后過孔不掉油、導通孔不上錫,但是由于采用絲印進行塞孔,在過孔內存著大量空氣,在固化時,空氣膨脹,沖破阻焊膜,造成空洞,不平整,熱風整平會有少量導通孔藏錫。目前,我公司經過大量的實驗,選擇不同型號的油墨及粘度,調整絲印的壓力等,基本上解決了過孔空洞和不平整,已采用此工藝批量生產。